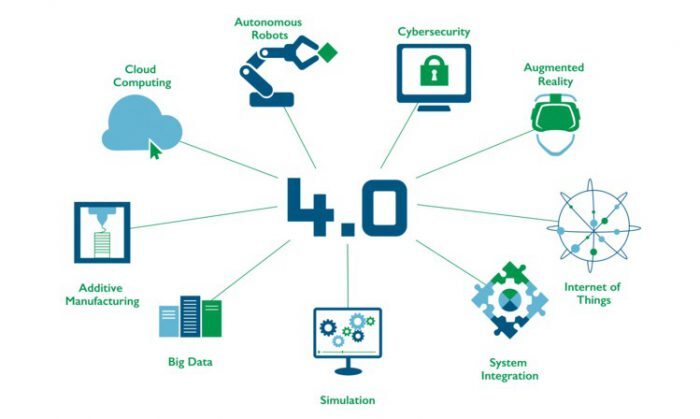

L’industrie est un secteur en perpétuelle mutation. Depuis l’apparition des premières usines, la recherche de productivité et d’amélioration des performances est une course sans fin : lignes de production, automatisation, lean manufacturing, etc. Depuis quelques années, le terme d’Industrie 4.0 ou Usine 4.0 est au cœur de toutes les stratégies des grands groupes industriels.

Les enjeux de l'usine 4.0

La digitalisation et la robotisation des centres manufacturiers sont LES sujets de l'usine 4.0 pour gagner en compétitivité et rester dans la course face à un marché globalisé. Contrairement à ce que l’on pourrait croire, l’Humain reste au cœur de ces mutations industrielles, avec un rôle qui évolue et s’adapte aux changements de chaque révolution manufacturière. La quatrième en date, même si portée par le digital, ne déroge pas à cette règle.

L’Homme se trouve désormais au contact de nouvelles technologies au quotidien. Ces technologies, que nous évoquerons dans la suite de cet article, vont assister les opérateurs dans leurs tâches, la gestion de leur temps et l’optimisation de leur savoir-faire. Lorsque l'on évoque la robotisation où à la digitalisation du secteur industriel, on fait facilement le lien avec les opérations de maintenance nouvelles et donc à l'évolution du métier de technicien. Car qui dit automatismes industriels, dit opérations de maintenance. Nous verrons que les techniciens de maintenance en en milieu industriel sont impacté mais pas seulement.

Cette synergie Homme – machines introduit la question suivante : à quoi ressemblera le futur du technicien ? Le technicien de l'usine 4.0 va pouvoir exploiter pleinement cette combinaison composée d’une part de machines apportant une puissance de calcul jusqu’alors inatteignable, tout en pouvant reproduire un grand nombre de fois une opération donnée sans se fatiguer. D’autre part, l’Homme apporte sa créativité et sa capacité à réfléchir à des problèmes complexes.

Sur quels axes vont émerger les améliorations les plus utiles permettant aux techniciens actuels pour migrer complètement vers l'usine 4.0?

La pénibilité des techniciens diminuée dans l'usine 4.0

Les robots au service des techniciens industriels

Au même titre que l’Homme, les machines et plus particulièrement les automates industriels ou les robots, ont toujours été une pièce centrale de l'ingénierie industrielle. Cependant, cette relation Homme – robot souffre fréquemment d’une mauvaise publicité. La seule utilité du robot serait de remplacer le métier de technicien et donc de supprimer ces postes en milieu industriel.

Cette réflexion se comprend tout à fait quand on compare la capacité de production d’une machine à celle d’un humain. En revanche, il ne faut pas oublier que le robot n’est qu’un outil au service des techniciens industriels et non l’inverse. Les robots permettent d’augmenter la compétitivité et lorsqu’une entreprise est compétitive, elle crée de l’emploi.

Depuis quelques années maintenant, nous constatons une présence de plus en plus forte de robots collaboratifs dans en milieu industriel, aussi appelés cobots. Ces cobots simplifient grandement la relation Homme – robot puisqu’elle permet aux opérateurs et aux robots de travailler sur les mêmes pièces ou processus, en même temps et en toute sécurité.

La productivité globale est évidemment impactée par cette nouvelle technologie mais ce n’est pas tout. La capacité d’un robot à reproduire presque indéfiniment une opération sans être soumis à la fatigue va aussi permettre aux techniciens de reporter les tâches impliquant une pénibilité plus ou moins forte sur le cobot.

La conséquence directe de la diminution de la pénibilité est que les technicien peuvent désormais se concentrer sur des tâches jusqu’alors complexes à traiter. On retrouve notamment :

- L’identification de processus améliorables sur sa ligne de production ;

- L’implémentation de nouvelles innovations dans l’usine ;

- L’utilisation plus poussée de logiciels disponibles dans l’entreprise.

Les techniciens de maintenance, un vrai métier 4.0

Lorsque l'on aborde de sujet de l'industrie 4.0, on évoque plus souvent les machines, solutions ou technologies 4.0 que l'homme. Pourtant, si il y a bien un métier clé pour assurer le bon fonctionnement d'une usine 4.0, c'est celui de technicien de maintenance.

En effet, l'automatisation ou la robotisation de certaines opérations industrielles permet d'être plus productif. Cependant ceci n'est vrai que si la disponibilité des machines est optimisée. Autrement dit, il faut que les arrêts programmés et non programmés durent le moins longtemps possible pour assurer une production en continue.

Et c'est là que le technicien de maintenance est TRÈS important. En effet, le métier de technicien doit évoluer en même temps que l'entreprise industrielle investie. Des formations devront êtres assurée par les fournisseurs de technologie 4.0 afin que les techniciens de maintenance sur site puisse intervenir rapidement à la moindre panne. En assurant des interventions de maintenance préventive et corrective sur les robots ou machines, le technicien de maintenance est garant de leur bon fonctionnement.

Les techniciens de maintenance ou production assureront aussi souvent un rôle de "superviseur" de l'usine 4.0. grâce aux différents outils de monitoring, ils seront capables de détecter rapidement un dysfonctionnement et d'y remédier.

Un accès en temps réel aux informations de l'usine 4.0

L’humain, dans son quotidien, est devenu hyper connecté : smartphones, montres intelligentes, domotique, etc. Ces objets connectés sont regroupés dans un ensemble appelé Internet of Things (IoT). L’industrie comme bien d’autres domaines, a trouvé des applications pertinentes à ces technologies, un terme dédié a même vu le jour : Industrial Internet of Things (IIoT).

Concrètement, l’implémentation des IIoTs se matérialise par la mise en place de nombreux capteurs partout dans l’usine 4.0 permettant de récolter un panel de données très varié comme des relevés de valeurs (température, pression, etc) ou bien des informations concernant le dysfonctionnement de machine. Une fois récoltées, il suffit d’afficher ces données sur un device (smartphone, ordinateur, lunettes de réalité augmentée) pour les rendre accessibles de façon immédiate pour le technicien.

En ayant un accès immédiat à ces différentes informations, le technicien de production ou de maintenance voit son quotidien grandement amélioré. Le fait d’amplifier son niveau de connaissances va notamment lui permettre d’être mis instantanément au courant lorsqu’il s’approche d’une zone à risque (pression ou température élevée) et ainsi d’optimiser la sécurité du site industriel.

Il est aussi possible de recevoir des informations issues d’une machine qui prévient son utilisateur qu’un dysfonctionnement est à prévoir ou que ses réglages ne sont pas forcément adaptés. L’opérateur peut très rapidement réagir face à ce problème et ainsi améliorer la qualité de son travail tout en améliorant ses performances. Finalement c’est toute la productivité qui se retrouve impactée positivement.

La base de connaissances de l'usine 4.0 à portée de clic

La perte du savoir-faire en industrie est un problème récurrent qui s’amplifie ces dernières années.. En effet, lorsqu’une personne est amenée à quitter l’entreprise, qu’importe la raison (départ à la retraite, changement d’entreprise …), il est très difficile de récupérer et de transmettre tous les savoir-faire accumulés depuis l’arrivée du collaborateur dans l’organisation.

L’apparition de technologies immersives comme la réalité virtuelle (RV) ou de la réalité augmentée (RA) permet de résoudre une partie du problème lié à la collecte, le stockage et la diffusion de l’information et des savoir-faire. La réalité augmentée va permettre de diffuser du contenu (= information ou savoir-faire) de manière contextuelle directement dans le champ de vision de l’utilisateur, libre à chacun de choisir ce qu’il décide d’y afficher. La captation des savoir-faire est d’ailleurs l’enjeu majeur de ce processus : tant qu’il n’y a pas de savoir-faire capté, et donc à consommer, il est difficile de savoir ce que l’on diffusera…

La tendance générale dans l’industrie est d’avoir à disposition des machines toujours plus performantes mais aussi toujours plus complexes. De plus en plus, nous allons être confrontés à des situations où l’Homme doit maîtriser toujours plus de connaissances.

Des solutions comme la réalité augmentée vont permettre aux experts (et aussi aux opérateurs) de pouvoir traiter une quantité de sujets quasiment illimités, très rapidement, sans commettre d’erreur et ce, même s’ils n’ont jamais été confrontés à la situation.

Une technologie immersive telle que la réalité augmentée va faciliter le passage à l’Industrie 4.0 en augmentant les compétences de chaque collaborateur.

Effectivement, tous les processus à maîtriser seront désormais disponibles dans une base de données accessible par tous en un clic et réalisable sans formation grâce à la matérialisation des différentes étapes du mode opératoire directement dans le champ de vision du collaborateur.

Il est tout à fait possible d’imaginer un environnement industriel où un petit nombre d’opérateurs ou de techniciens seront en mesure de traiter la quasi-totalité des problématiques qu’ils sont amenés à rencontrer aujourd’hui.

Par exemple, dans le cadre d’une tournée de maintenance préventive, le technicien s’équipe de ses lunettes de réalité augmentée, il se trouve alors guidé tout au long de sa tournée. Dès qu’il rencontre une non-conformité, le scénario de maintenance curative permettant la remise en état de la machine se déclenche. Les informations associées à la tournée et à la remise en conformité sont directement transmises à la GMAO.

En route vers le technicien augmenté dans l'usine 4.0

Pour atteindre cette notion de technicien augmenté, il nous reste un long chemin à parcourir, trois grandes composantes vont faciliter ces changements :

- Une volonté des industries à investir dans des nouvelles technologies tout en éduquant les techniciens sur l’utilité de ces technologies et l’apport qu’elles auront sur leur quotidien. Des entreprises comme Michelin ont déjà réalisé leur bascule vers l’Industrie du futur en déployant des solutions 4.0 à l’échelle mondiale.

- Les grandes industries peuvent également s’appuyer sur leur réseau de partenaires et d’intégrateurs. Ils sont spécialisés dans l’identification de problématiques et sont en mesure d’apporter leur expertise sur la résolution de ces problèmes en mettant à la disposition des industriels toute une série de produits ou services.

- Il est également très important que les industriels réussissent à s’entourer des bons acteurs afin de réussir ce passage dans l’Industrie 4.0. Ils peuvent d’ores et déjà s’appuyer sur les entités d’Open Innovation en interne. Cependant, il est aussi nécessaire pour ces entreprises de travailler avec des acteurs innovants du marché. Ce sont ces jeunes start-up, qui fleurissent l’écosystème industriel mondial, qui donneront accès aux technologies les plus innovantes. Les startups permettent aux grands comptes industriels d’ajouter une compétence métier liée à l’innovation, compétence qu’il leur est difficile de développer en interne. Il est important que les industriels soutiennent ces jeunes pousses afin de les aider à grandir. En échange, ces entreprises innovantes permettront aux industriels d’identifier des axes d’amélioration jusqu’alors inconnus.

.png?width=100&name=Profil%20LK%20-%20Nico%20(1).png)

Le :

Par : Nicolas Malatray, Expert RA/RM chez Spectral TMS